電子機器、光学機器、建築用ガラス部品の精密製造においては、厳格な穴あけ公差(多くの場合±5μm以内)を達成することが極めて重要です。高精度花崗岩ベースは、その独自の物理的特性を活かして穴あけ精度と安定性を向上させる、画期的なソリューションとして登場しました。この記事では、花崗岩ベースがガラス穴あけ作業におけるより厳格な公差管理をどのように可能にするかを探ります。

ガラスの穴あけ加工における許容誤差の重要性

ガラスは脆い素材であり、穴あけ加工中に割れたり欠けたりしやすいです。穴の位置、直径、垂直度にわずかなずれが生じるだけでも、部品が使用できなくなる可能性があります。例えば:

- 光学ガラス部品光の屈折誤差を避けるために、穴の公差は±2μm以内とする必要がある

- ディスプレイパネルタッチスクリーンの機能を確保するには均一な穴間隔が必要

- 医療機器流体アプリケーション向けに厳格な寸法管理とバリのない穴を要求する

従来の機械ベースでは、振動に対する敏感さ、熱膨張、経年劣化により、このような精度を維持するのが困難な場合がよくあります。

花崗岩のベースが掘削精度を高める仕組み

1. 優れた振動減衰によりマイクロ精度を実現

花崗岩の緻密な構造(3,000~3,100 kg/m³)と絡み合った鉱物粒子は、天然の衝撃吸収材として機能します。

- 振動減衰率一般的な掘削周波数(20~50Hz)で90%以上

- 工具のチャタリングを低減し、ドリル穴周辺の微小亀裂を防止します

- 事例研究: 花崗岩ベースを使用したディスプレイメーカーが穴径のばらつきを±8μmから±3μmに低減

2. 一貫した許容誤差を実現する熱安定性

花崗岩は熱膨張係数が低い(4~8×10⁻⁶/°C)ため、寸法安定性を維持します。

- 長時間の掘削作業中の熱変形を最小限に抑えます

- ±5℃の温度変動がある環境でも穴位置精度を確保

- スチールベースと比較して、花崗岩は熱による誤差を60%削減します。

3. 長期精度維持のための高硬度

花崗岩のモース硬度は6~7で、金属や複合材のベースよりも耐摩耗性に優れています。

- 長期間使用しても表面の平坦性(±0.5μm/m)を維持

- 頻繁な機械の再調整の必要性を軽減

- 半導体ガラス基板メーカーは、花崗岩ベースを使用することで工具の摩耗が70%減少したと報告した。

4. ツールパス精度のための強固な基盤

精密研磨された花崗岩の表面(Ra≤0.1μm)は理想的な取り付けプラットフォームを提供します。

- 掘削軸の正確な位置合わせが可能

- ベースのたわみによる位置誤差を軽減

- 穴の垂直度を0.01°以内に改善

ケーススタディ:光学ガラスの穴あけ加工における花崗岩のベース

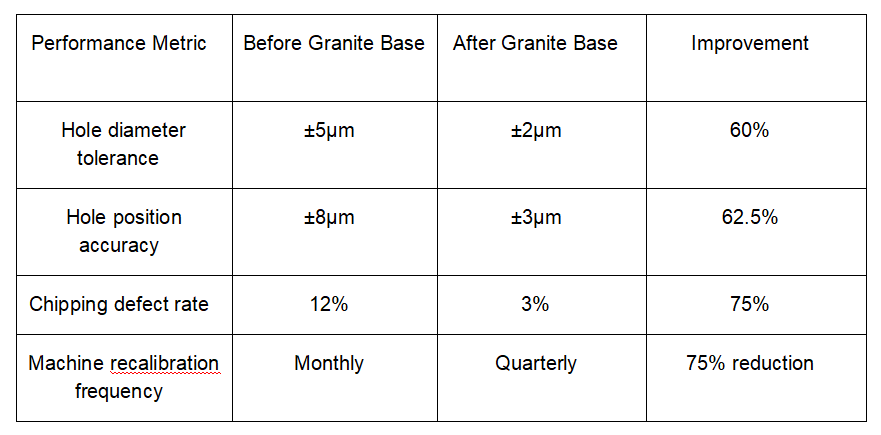

大手光学部品メーカーが、CNCガラスドリルマシンのベースをZHHIMG®高精度花崗岩にアップグレードしました。

結果は、花崗岩のベースを使用することで、メーカーがハイエンドの光学部品に求められる厳しい許容範囲を満たすことができることを示しています。

SEO最適化の重要なポイント

- 高精度の花崗岩ベースガラスの穴あけ加工において±5μm以下の公差を達成するために不可欠である

- 振動減衰、熱安定性、耐摩耗性により、主要な精度課題に対処します。

- ケーススタディでは、穴精度の大幅な向上と欠陥率の低減が示されています。

- 厳格なガラス部品公差が求められる業界(光学、電子機器、医療機器など)に最適

高精度の花崗岩ベースをガラスの穴あけ設備に統合することで、メーカーは精度能力を高め、より厳しい品質基準を満たし、高価値市場での競争上の優位性を獲得できます。

投稿日時: 2025年6月12日