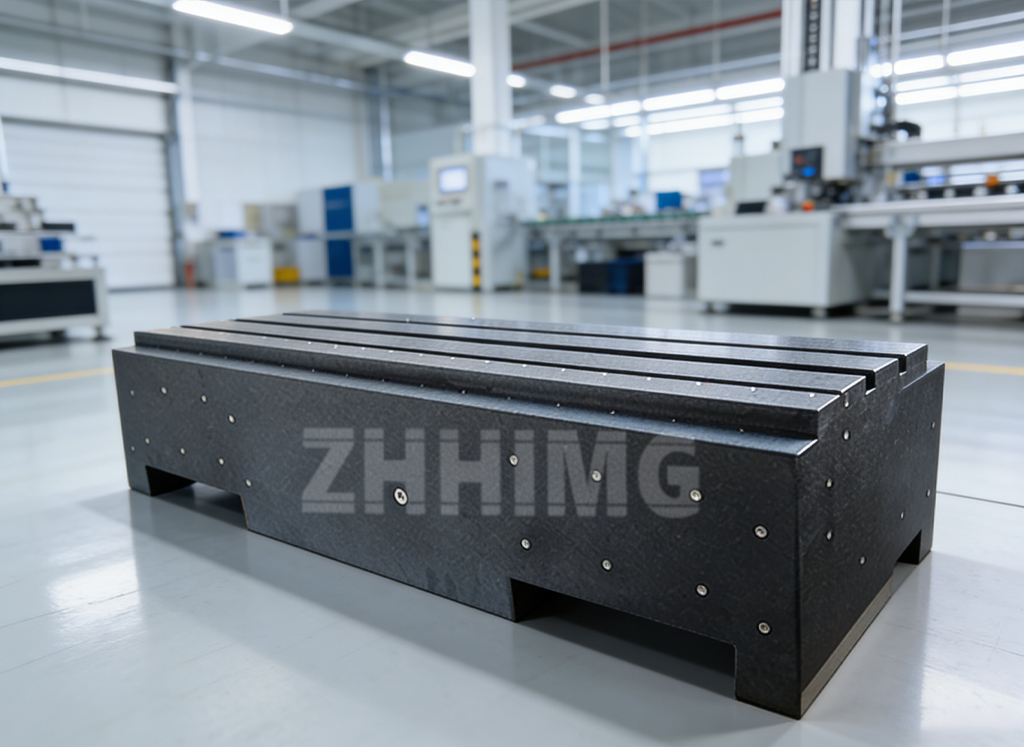

精密花崗岩製プラットフォームは、もはや受動的な基準面としてのみ使用されるものではありません。現代の超精密製造、計測、機器組立においては、機能的な構造部品として使用されることが多くなっています。こうした進化により、調達や設計の議論において、当然ながら、非常に実践的な疑問が生じます。それは、取り付け穴をカスタマイズできるかどうかです。精密花崗岩プラットフォームもしそうなら、正確さを損なわないようにするために、どのような原則に従ってレイアウトを規定すべきでしょうか?

簡単に答えると、はい、取り付け穴はカスタマイズ可能であり、多くの高度なアプリケーションではカスタマイズが必須です。花崗岩製の精密プラットフォームは、エアベアリング、リニアモーター、ガイドウェイ、光学システム、治具、あるいは機械アセンブリ全体とのインターフェースとして頻繁に使用されます。標準的な穴パターンでは、これらの複雑な統合要件を満たすことは稀です。カスタム穴レイアウトにより、花崗岩製のプラットフォームは、独立した基準面ではなく、システムの一部として統合することが可能になります。

しかし、カスタマイズは無制限の自由を意味するわけではありません。花崗岩は金属とは大きく異なる性質を持ち、不適切な穴設計は内部応力を引き起こし、構造の完全性を損なうだけでなく、長期的な精度にも悪影響を及ぼす可能性があります。そのため、経験豊富なメーカーは、穴のレイアウトを単なる機械加工の依頼ではなく、エンジニアリングタスクとして扱います。

最も基本的な考慮事項の一つは荷重分散です。取り付け穴は一つ一つが花崗岩に局所的な応力集中を引き起こします。穴同士が近すぎたり、端に近すぎたり、あるいは高荷重領域の真下に穴が開いていると、応力場によって花崗岩の内部構造が歪む可能性があります。変形はすぐには目に見えなくても、時間の経過とともに微妙な平坦度のずれとして現れることがあります。適切に設計された穴の配置により、取り付けられた機器からの荷重は、いくつかの点に集中するのではなく、花崗岩全体に均等に伝達されます。

取り付け穴とサポート ポイントの関係も同様に重要です。精密花崗岩プラットフォーム通常、プラットフォームは、曲げや重力によるたわみを最小限に抑えるために、特定の位置で支持されます。これらの支持点を考慮せずに取り付け穴を配置すると、締め付け力や動作荷重によって意図された支持形状が損なわれる可能性があります。高精度アプリケーションでは、この相互作用により表面の平坦度が測定可能な変化を生じる可能性があります。そのため、穴のレイアウト設計では、測定時と動作時の両方でプラットフォームがどのように支持されるかを常に考慮する必要があります。

深さ、直径、そしてねじ切り方法も、多くのユーザーが想像する以上に重要です。花崗岩は、金属のように急激なねじ切りや過度の深さのねじ切りには耐えられません。インサート、ブッシング、または接着された金属スリーブは、周囲の石材を保護しながら耐久性のあるねじ山を提供するためによく使用されます。インサートの種類と取り付け方法の選択は、機械的強度だけでなく、長期的な安定性にも影響します。適切に取り付けられていないインサートは、微小な亀裂や残留応力を引き起こし、時間の経過とともに精度を低下させる可能性があります。

もう一つの重要な原則は対称性です。非対称の穴パターンは、特にプラットフォームが熱変化や動的荷重にさらされた場合、応力分布の不均一化につながる可能性があります。機器の設計上、非対称性は避けられない場合もありますが、経験豊富なエンジニアは可能な限り穴の配置のバランスをとるよう努めています。対称性は、予測可能な変形挙動を維持するのに役立ち、これは実環境下での平坦性と形状精度を維持するために不可欠です。

取り付け穴の設計においては、熱挙動も考慮する必要があります。花崗岩は熱膨張係数が低いですが、金属インサートと取り付け部品の膨張率は異なる場合があります。部品を過度に拘束する穴のレイアウトは、花崗岩と金属の界面に熱応力を発生させる可能性があります。動きを制御するか、適切なインサート材料を選択することで、特に温度変化のある環境において、長期的な応力の蓄積を防ぐことができます。

製造の観点から見ると、工程の順序はレイアウト自体と同様に重要です。高品質な生産においては、取り付け穴の掘削と挿入は、研削およびラッピング工程と綿密に連携して行われます。最終的な表面仕上げ後に重切削を行うと、応力や表面歪みが生じるリスクがあります。そのため、カスタマイズされた穴レイアウトは設計段階の早い段階で定義する必要があります。そうすることで、メーカーは後付けではなく、管理された生産プロセスにそれらを統合することができます。

カスタマイズが完了したら、検査と検証が決定的な役割を果たします。取り付け穴を備えた精密花崗岩製プラットフォームは、インサートを取り付け、表面を完全に仕上げた最終構成で測定する必要があります。平面度と形状の検査レポートは、中間状態ではなく、実際の納品状態を反映する必要があります。これにより、カスタマイズによってプラットフォームの精密基準としての役割が損なわれていないという確信が得られます。

ユーザーにとって、これらの原則を理解することは、現実的な期待を設定するのに役立ちます。カスタム取り付け穴は、正しく設計されていればリスクにはなりません。むしろ、適切な位置合わせ、繰り返し可能な設置、安定した荷重伝達を確保することで、システムの精度を向上させることがよくあります。穴のレイアウトが、花崗岩の材料挙動や精度要件を考慮せずに、単に利便性やコストのみを理由に決定された場合にのみ、問題が発生します。

半導体装置のベース、精密モーションシステム、光学検査プラットフォーム、エアベアリングステージなどの実用用途では、穴のレイアウトが適切に設計されたカスタマイズされた花崗岩プラットフォームが標準となっています。これは、精密花崗岩構造統合において避けるべき脆弱な材料ではなく、工学的な規律に従って取り扱われると非常に優れた基礎となります。

結局のところ、問題は精密花崗岩プラットフォーム上で取り付け穴をカスタマイズできるかどうかではなく、精度、安定性、そして長期的な性能を十分に理解した上で設計されているかどうかです。レイアウトの原則を尊重し、精度を念頭に置いてカスタマイズを実施すれば、取り付け穴は妥協ではなく、機能的な利点となります。超精密エンジニアリングにおいて、花崗岩が単なる表面ではなく、今後何年にもわたって信頼性の高い構造基準として機能するのは、綿密な設計によるものです。

投稿日時: 2025年12月15日