リチウムイオン電池の製造プロセスにおいて、コーティング工程は重要な工程の一つであり、電池の性能と安全性に直接影響を及ぼします。リチウム電池コーティング機のモーションコントロールプラットフォームの安定性は、コーティング精度に決定的な役割を果たします。花崗岩と鋳鉄は、一般的に使用されるプラットフォーム材料として、その寸法安定性の違いが大きな注目を集めています。本稿では、リチウム電池コーティング機のモーションコントロールプラットフォームにおける花崗岩の寸法安定性が鋳鉄に比べて大幅に向上していることを、材料特性、実験データ、そして実際の適用事例を通して深く分析します。

材料特性が安定性の基礎を決定する

鋳鉄は伝統的な工業材料として、優れた鋳造性能とコスト優位性から、かつてはモーションコントロールプラットフォームの分野で広く使用されていました。しかし、鋳鉄材料には固有の欠陥があります。内部組織には大量の片状黒鉛が含まれており、これが内部亀裂に相当し、材料全体の剛性を低下させます。一方、鋳鉄の熱膨張係数は比較的高く、約10-12×10⁻⁶/℃です。リチウム電池コーティングの長期稼働によって発生する熱が蓄積されると、熱変形が発生しやすくなります。さらに、鋳鉄内部には鋳造応力が存在し、時間の経過とともに応力が解放されると、プラットフォームのサイズに不可逆的な変化が生じ、コーティング精度に影響を与えます。

花崗岩は、数億年にわたる地質学的プロセスによって形成された天然素材です。内部の結晶構造は緻密で均一であり、高い安定性を本質的に備えています。線膨張係数はわずか0.5~8×10⁻⁶/℃で、鋳鉄の1/2~1/3であり、温度変化に対する耐性が極めて優れています。また、花崗岩は組織が硬く、圧縮強度は1平方センチメートルあたり1,050~14,000キログラムと高く、外力による衝撃や振動に効果的に抵抗し、モーションコントロールプラットフォームに強固で安定した基盤を提供します。内部に残留応力がほとんどないため、応力解放による寸法変化も発生せず、素材本来の力でプラットフォームの寸法安定性を確保します。

実験データによりパフォーマンスの違いが検証される

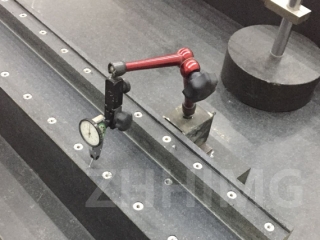

研究チームは、花崗岩と鋳鉄の寸法安定性の違いを視覚的に比較するために、特別な実験を実施しました。リチウム電池コーティング機の同一仕様のモーションコントロールプラットフォーム2台(それぞれ花崗岩製と鋳鉄製)を選択し、同じ環境条件下で試験を行いました。この実験では、リチウム電池コーティング機の実際の動作シナリオをシミュレートしました。装置を連続運転させることで、異なる時点におけるプラットフォームの寸法変化を監視しました。

実験結果によると、24時間連続運転後、設備の稼働による発熱により、鋳鉄素材のプラットフォーム表面温度が約15℃上昇し、プラットフォームの長さ方向寸法が0.03mm増加しました。同じ条件下では、花崗岩プラットフォームのサイズ変動はほぼ無視でき、そのサイズ変動範囲は0.005mm未満です。1000時間の長期老化試験後、内部応力の解放と熱変形の蓄積により、鋳鉄プラットフォームの平坦度誤差は初期の0.01mmから0.05mmに拡大しました。花崗岩プラットフォームの平坦度誤差は常に0.015mm以内に抑えられており、寸法安定性の利点は明らかです。

実用化における顕著な成果

ある大手リチウム電池製造企業の実生産工程では、かつて鋳鉄製のモーションコントロールプラットフォームが使用されていました。しかし、設備の稼働時間が長くなるにつれてコーティング精度が徐々に低下し、コーティング厚さの不均一、電池電極シートの均一性の悪化、不良品率が8%にも達しました。この問題を解決するため、一部の設備のモーションコントロールプラットフォームを花崗岩製のものに交換しました。

交換後、設備の寸法安定性が大幅に向上しました。花崗岩プラットフォームを採用したコーティング機は、6ヶ月間の生産サイクルにおいて、コーティング厚さの誤差を常に±2μm以内に抑え、不良品率は3%未満に大幅に減少しました。また、花崗岩プラットフォームは鋳鉄プラットフォームほど頻繁な精密校正やメンテナンスを必要としないため、企業は毎年大幅な設備メンテナンスコストとダウンタイムを削減し、生産効率を15%以上向上させます。

結論として、リチウム電池コーティング機のモーションコントロールプラットフォームへの応用において、優れた材料特性を持つ花崗岩は、寸法安定性において鋳鉄を大幅に上回っています。材料特性、実験データ、実用効果のいずれの観点から見ても、花崗岩はリチウム電池コーティング工程における高精度かつ安定した生産を保証する確かな保証を提供します。リチウム電池業界における製品品質要件の継続的な向上に伴い、花崗岩製のモーションコントロールプラットフォームは、今後業界の主流となるでしょう。

投稿日時: 2025年5月22日