自動車、航空宇宙、先進電子機器に至るまで、高精度製造の厳密な環境では、誤差は許されません。Granite Surface Platesは一般的な計測の普遍的な基盤として機能する一方、Granite Inspection Plateは、部品の検証と組立支援に特化した、極めて安定したベンチマークです。高価値部品の外形、寸法偏差、平坦度を検証し、現代のエンジニアリングの厳しい要件を満たすことを確認するための重要なツールです。

超安定データの原理

グラナイト検査プレートの核となる機能は、その優れた安定性と「高安定基準面」の原理に基づいています。

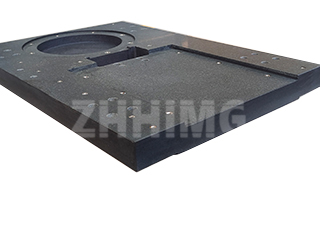

作業面は超精密ラッピング工程を経て、極めて低い表面粗さ(通常Ra ≤ 0.025 μm)と、グレード0(≤ 3 μm/1000 mm)までの平坦度精度を実現します。これにより、柔軟性と変形のない基準面が得られます。

検査では、部品をこの表面に置きます。ダイヤルゲージやレバーゲージなどのツールを用いて、部品とプレート間の微小な隙間を測定します。このプロセスにより、エンジニアは部品の平坦度と平行度を瞬時に検証したり、プレートを安定した基準として用いて穴間隔や段差などの重要なパラメータを確認したりすることができます。重要なのは、花崗岩の高い剛性(弾性係数80~90GPa)により、プレート自体が重い部品の重みでたわんだり変形したりすることがないため、検査データの完全性が保証されることです。

検査のためのエンジニアリング:設計と材料の優位性

ZHHIMG® の検査プレートは、検査の適応性と細部へのこだわりを重視して設計されています。

- カスタマイズへの適応性:コアとなる平面に加え、多くのモデルには位置決め用のピンホールまたはV溝が組み込まれています。これらは、シャフトやディスク状の部品など、複雑な形状や非対称の形状の部品をしっかりと固定し、繊細な測定中にずれを防止するために不可欠です。

- 安全性と使いやすさ: エッジは柔らかく丸みを帯びた面取り仕上げになっており、オペレーターの安全性を高め、偶発的な怪我を防止します。

- 水平調整システム: プレート ベースには調整可能なサポート フィート (水平調整ネジのような) が装備されており、ユーザーはプレートを微調整して完璧な水平位置合わせを行うことができます (精度 ≤0.02 mm/m)。

- 素材の品質:当社は、傷やひび割れのない最高級の花崗岩のみを使用し、2~3年間の厳格な自然熟成工程を経ています。この長期にわたる工程により、素材内部の応力が除去され、長期的な寸法安定性と5年以上の精度維持期間が保証されます。

精度が絶対条件となる主な応用分野

高精度が安全性とパフォーマンスに直接影響する場合には、花崗岩検査プレートが不可欠です。

- 自動車産業: エンジン ブロックとトランスミッション ケースの平坦性を検証し、完璧な密閉性を保証するために不可欠です。

- 航空宇宙部門: 偏差が飛行の安全性を脅かすタービンブレードや着陸装置コンポーネントの重要な寸法検証に使用されます。

- 金型製作: 金型のキャビティとコアの表面精度を検証し、最終的な鋳造品または成形品の品質を直接向上させます。

- エレクトロニクスおよび半導体: 動作精度を確保するにはミクロンレベルの調整が必須となる、高スループットの半導体装置のコンポーネントの組み立て検査に不可欠です。

データムの保護:メンテナンスのベストプラクティス

検査プレートのサブミクロンの精度を維持するには、厳格なメンテナンス プロトコルの遵守が必要です。

- 清潔さは必須です: 検査後すぐに、柔らかいブラシを使用して表面からすべてのコンポーネントの残留物 (特に金属片) を取り除きます。

- 腐食の警告: 石に永久的な腐食を与える可能性があるため、腐食性の液体 (酸またはアルカリ) を花崗岩の表面に付着させることは厳禁です。

- 定期検証:プレートの精度は定期的に検証する必要があります。認定された平坦度ゲージによる校正を6ヶ月ごとに実施することをお勧めします。

- 取り扱い: プレートを移動するときは、専用の持ち上げツールのみを使用し、プレートを傾けたり、突然の衝撃を与えたりしないでください。プレートの長期的な安定性が損なわれる可能性があります。

Granite Inspection Plate を高精度の計測器として扱うことで、メーカーは数十年にわたって信頼性の高い寸法検証を実現し、最も複雑な製品の品質と安全性を支えます。

投稿日時: 2025年11月5日